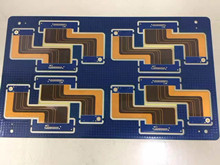

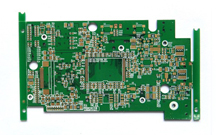

软硬结合板涨缩的原因分析与控制改善

涨缩产生的根源由材料的特性所决定,要解决软硬结合板涨缩的问题,必须先对挠性板的材料聚酰亚胺 (Polyimide)做个介绍:

(1)聚酰亚胺具有优良的散热性能,可承受无铅焊接高温处理时的热冲击;

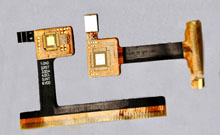

(2)对于需要更强调讯号完整性的小型装置,大部份设备制造商都趋向于使用挠性电路;

(3)聚酰亚胺具有较高的玻璃转移温度与高熔点的特性,一般情况下要在350 ℃以上进行加工;

(4)在有机溶解方面,聚酰亚胺不溶解于一般的有机溶剂。

挠性板材料的涨缩主要跟基体材料PI和胶有关系,也就是与PI的亚胺化有很大关系,亚胺化程度越高,涨缩 的可控性就越强。

按照正常的生产规律,挠性板在开料后,在图形线路形成,以及软硬结合压合的过程中均会 产生不同程度的涨缩,在图形线路蚀刻后,线路的密集程度与走向,会导致整个板面应力重新取向,最终导致 板面出现一般规律性的涨缩变化;在软硬结合压合的过程中,由于表面覆盖膜与基体材料PI的涨缩系数不一致, 也会在一定范围内产生一定程度的涨缩。

从本质原因上说,任何材料的涨缩都是受温度的影响所导致的,在PCB冗长的制作过程中,材料经过诸多 热湿制程后,涨缩值都会有不同程度的细微变化,但就长期的实际生产经验来看,变化还是有规律的。

如何控制与改善?

从严格意义上说,每一卷材料的内应力都是不同的,每一批生产板的过程控制也不会是完全相同的,因 此,材料涨缩系数的把握是建立在大量的实验基础之上的,过程管控与数据统计分析就显得尤为重要了。具体到实际操作中,挠性板的涨缩是分阶段的:

首先是从开料到烘烤板,此阶段涨缩主要是受温度影响所引起的:

要保证烘烤板所引起的涨缩稳定,首先要过程控制的一致性,在材料统一的前提下,每次烘烤板升温与降 温的操作必须一致化,不可因为一味的追求效率,而将烤完的板放在空气中进行散热。只有这样,才能最大程 度的消除材料的内部应力引起的涨缩。

第二个阶段发生在图形转移的过程中,此阶段的涨缩主要是受材料内部应力取向改变所引起的。

要保证线路转移过程的涨缩稳定,所有烘烤好的板就不能进行磨板操作,直接通过化学清洗线进行表面前 处理,压膜后表面须平整,曝光前后板面静置时间须充分,在完成线路转移以后,由于应力取向的改变,挠性 板都会呈现出不同程度的卷曲与收缩,因此线路菲林补偿的控制关系到软硬结合精度的控制,同时,挠性板的 涨缩值范围的确定,是生产其配套刚性板的数据依据。

第三个阶段的涨缩发生在软硬板压合的过程中,此阶段的涨缩主要压合参数和材料特性所决定。

此阶段的涨缩影响因素包含压合的升温速率,压力参数设置以及芯板的残铜率和厚度几个方面。总的来 说,残铜率越小,涨缩值越大;芯板越薄,涨缩值越大。但是,从大到小,是一个逐渐变化的过程,因此,菲 林补偿就显得尤为重要。另外,由于挠性板和刚性板材料本质的不同,其补偿是需要额外考虑的一个因素。

恒成和线路板作为专业的FPC生产厂家,我们在数码相机、汽车卫星方向定位装置、液晶电视、笔记本电脑、医疗仪器、智能机器人、手机等通信领域都有涉足和研发,非常感谢众多客户对恒成和的支持,愿意与我们携手共进,欢迎更多的客户来洽谈合作。

同类文章排行

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

最新资讯文章

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

您的浏览历史

阿里巴巴

阿里巴巴

新浪微博

新浪微博 腾讯微博

腾讯微博