高频板工艺技术及品质控制

一、高频板工艺技术及品质控制

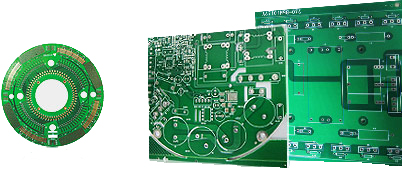

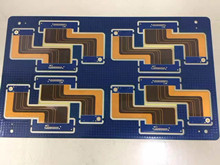

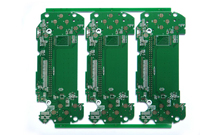

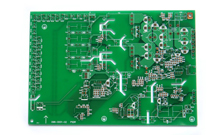

高频微波印制板是指用于高频率(频率大于300MHZ或波长小于1米)与微波(频率大于3GHZ或波长小于0.1米)领域的PCB,是在微波基材覆铜板上利用普通刚性印制板制造方法,部分工序采用特别处理而生产出的印制板。

二、高频板应用:

1、移动通讯产品。

2、功放、低噪声放大器等。

3、GSM.CDMA.3G智能天线。

4、合入器、功分器、双工器、滤波器、耦合器等无源器件。

三、高频板的分类:

1、陶瓷粉填充热固性材料:

A、生产厂家:

Rogers公司的4003\4350

Arlon公司的 25N\25FR

Taconic公司的TLG系列

B、加工方法:

与普通FR4加工流程一致,只是板材比较脆,容易断板,钻孔和锣板时钻咀和锣刀寿命要减少20%。

2、 PTFE材料

Rogers公司的R03000系列、RT系列、 TMM系列 、Arlon公司的AD/AR系列、Diclad系列 、Cuclad系列 、Isoclad系列 、CLTE系列 Taconic公司的RF系列、TLX系列、 TLY系列、 TLZ系列、Neclo公司的N9000系列、泰兴微波的F4B、F4T、TP、TF和CTP系列

四、PTFE主要用材料:

1、材料的成份:

聚四氟乙烯(英文名:Teflon,简称“PTFE”。)

2、材料品牌:

A:国产料:

F4B 为聚四氟乙烯和玻璃布混合材料

介电常数:2.55, 2.65, 2.75, 2.85, 2.93, 3.0,3.3, 3.5

特点:损耗小, 成本低, 铜皮附着力强

B:进口料:

Taconic(太克泥克)、Rogers(罗杰斯)、 Getek(基太克)、elcoc(廖克)、Arlon(阿龙)。

3、“Teflon”板材的特点:

A、介电常数DK比FR4板材要低(介电常数越低,它的电信号传播速度就越快)。FR4介电常数为:4.3。高频板一般在:2~3.5。

B、Tg温度比FR4高(Tg是指压合时玻璃化转化所需的温度)。Tg普通:FR4:130c。,高TgFR4为:150C°、 170C° ,高频板一般为≥170C。

五、流程:

1、NPTH的Teflon板制作:开料--钻孔--干膜--检验--蚀刻--蚀检-- 阻焊--字符--喷锡(表面处理)--成型--测试--终检--包装出货

2、PTH的Teflon板制作:开料--钻孔--孔处理(等离子处理或钠蚀刻处理)--沉铜--板电--干膜--

检验--图电--蚀刻--蚀检--阻焊--字符--喷锡(表面处理)--成型--

测试--终检--包装--出货

六、生产同FR4产品特殊之处及品质控制:

1、开料:必须保留保护膜开料,防止刮花、压痕。

2、 钻孔:

A、采用全新的钻嘴。

B、叠板:1.6mm以下叠板2块钻孔,1.6mm以上采用1块钻板。

C、进口料采用酚醛板做盖板,国产料采用铝片盖板。

D、钻孔速度比FR4板变慢20%。

E、若孔边仍有批锋,采取手工打磨,用2000#砂纸,不充许用机械打磨易造成变涨拉长,防止砂纸印划伤铜面。

3、孔处理:

A、高频整孔剂。浸泡半小时。

4、沉铜:

A、沉铜前磨板先确认磨痕:8-12mm。

B、沉铜因无法进行背光确认,用在灯台上用九孔镜检查沉铜效果。

C、板面粗糙、铜粒必须用2000#的砂纸处理。

5、图转:

A、磨板前先确认磨痕:8-12mm。

B、线宽线隙确保在“MI”的补偿要求范围内,显影后的线宽一般与菲林线宽相差不超过±0.01mm。

C、显影后插架空格插架不充许插满架,防止擦花。

6、图电:

A、控制夹坏、板面粗糙、针孔、手指印等问题。

B、孔铜厚度:最低18um,平均20um。

7、蚀刻:

A、线宽为±10%。

B、蚀刻后的板不充许裸手触及板内的基材,防止污染基材面影响绿油的附着力。

8、阻焊:

A、前处理:采用酸性洗板,不能用机械磨刷.

B、前处理后烤板:85C°,30分钟。

C、采用附着力较好的油墨,如:太阳:PSR-4000、PSR-2000。静置:30分钟-1小时。

D、对位前先检绿油板面外观不良的板直接显影掉绿油重印。

E、绿油后固化:所有高频板必须分段后烤。

第一段:50C°1小时。

第二段: 70C°1小时。

第三段:100C°30分钟。

第四段:120C°30分钟。

第五段:150C°1小时。

9、喷锡:

A、有阻焊的板喷锡前烤板:140C°*60分钟。

B、无阻焊的板喷锡前烤板: 110C°*60分钟,150C°*60分钟。

C、板子尽量趁热喷锡防止喷锡爆板剥离。

10、锣边:

A、用专用程序和专用锣刀。

B、锣边速度必须比FR-4的速度放慢20%。

C、采用新锣刀,寿命为10米1支。

D、锣边后板边毛边需用手术刀细心修刮,严防损伤基材及铜面。

11、包装:

A、因板材较软易变形,出货时最好采用废纸板保护两边后真空包装。

B、沉银板必须隔无硫纸防止氧化。

总结:

高频板制作难点。

A、沉铜:孔壁不易上铜。

B、图转、蚀刻、线宽的线路缺口、沙孔的控制。

C、绿油工序:绿油附着力、绿油起泡的控制。

D、各工序出现严格控制板面刮伤、凹点凹痕等不良。

|

|

|

|

1、产品全部通过以下认证,品质保证 |

|

|

|

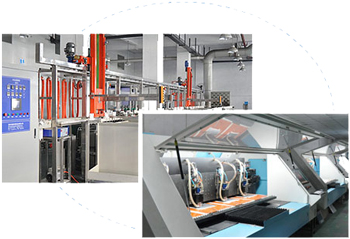

3、生产规模大,月产量高达到50000m2,质量货期有保证 1、拥有先进的生产设备和检测技术,如全自动沉金线、全自动沉铜线、全自动电镀线、全自动化CNC钻孔机等多条全自动生产线

|

|

5、同等质量的产品恒成和更实惠,性价比更高 |

|

|

||||||||||

|

同类文章排行

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

最新资讯文章

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

您的浏览历史

阿里巴巴

阿里巴巴

新浪微博

新浪微博 腾讯微博

腾讯微博