多层电路板制板过程中的常见问题与解决方法

一、层压过程中的起泡和失压现象

造成原因:

1、压机预压力偏低。

2、温度过高而且预压停留时间太长。

3、PP树脂的动态粘度高,热压时间太迟。

4、树脂的流动性差或预压力不足。

5、挥发物含量偏高

解决方法:

1、提高预压力。

2、降温、提高预压力或缩短预压周期。

3、应对照程式,时间,压力,温度,之间的关系

4、使压力,温度和流动性三者互相协调。

5、或降低挥发物含量。

二、压合后基材发白和玻纤布纹线外观明显

造成原因:

1、PP片树脂流动度过高。

2、压机预压压力偏高。

3、PP片中的树脂含量低,固化时间较长。

4、热压时机把握不正确。

解决方法:

1、降低温度或压力。

2、降低压机预压力。

3、调整预压力、温度、热压的起始时间。

三、压合后分层

造成原因:

1、内层芯料板面油污污染。

2、PP片吸湿。

3、内层芯料吸湿。

4、内层芯料棕化不良。

5、PP和芯料的经纬向不一致。

6、内层芯料棕化后放置时间过长。

解决方法:

1、要求操作员必须戴防油污手套作业。

2、检查PP存放环境,压合前烘烤。

3、检查PP存放环境,压合前烘烤。

4、检验料棕化药水浓度,棕化时间,清洗、烘干是否洁净。

5、排版使PP和芯料的经纬向一致。

6、排版前,重新过棕化。

四、压合后板翘现象

造成原因:

1、非对称性匹配压合结构和走线方式。

2、混用不同厂商的不同规格的PP片。

3、PP树脂胶固化时间不够。

4、PP树脂胶固化后,冷压处置不当。

解决方法:

1、尽量设计对称性压合结构和走线方式。

2、同批次板必须使用同厂商、同规格的PP片作业。

3、必须保证PP树脂胶固化时间周期。

4、按照程式、树脂胶固化后正常冷压。

五、压合后板面凹痕

造成原因:

1、钢板表面有胶迹、杂物。

2、PP片表面有附着物。

3、作业台面清洁不够

解决方法:

1、钢板表面打磨光滑平整、无油污。

2、PP裁切后注意表面没有杂物附着。

3、加强作业台面清洁频率。

六、多层板VIA孔无铜

造成原因:

1、孔内毛刺较大。

2、孔壁粗糙。

3、板电气泡导致的孔无铜。

4、干膜封孔不良导致的孔无铜。

5、孔壁油污导致的孔无铜。

解决方法:

1、除胶渣、用全新钻咀。

2、用全新钻咀,调节钻机下钻速度。

3、降低化学镀铜液表面张力,减少孔内气泡的形成,打气均匀。

4、CAM尽量做大有铜孔的孔环,检查干膜和铜面的附着力。

5、检验或更换酸性除油剂。

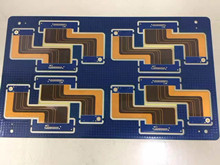

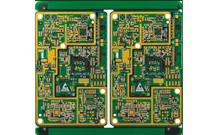

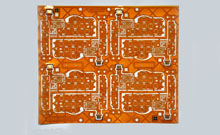

恒成和线路板作为专业的FPC生产厂家,我们在数码相机、汽车卫星方向定位装置、液晶电视、笔记本电脑、医疗仪器、智能机器人、手机等通信领域都有涉足和研发,非常感谢众多客户对恒成和的支持,愿意与我们携手共进,欢迎更多的客户来洽谈合作。

同类文章排行

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

最新资讯文章

- 车用PCB行业是一个拥有巨大发展潜力的板块

- 中国PCB行业增速高于全球平均水平

- 芯片如何焊接在电路板上?

- FPC柔性线路板在可穿戴设备中的应用优势分析

- 如何清洁电路板?

- 关于多层PCB线路板的诞生

- 如何避免FPC连接器断裂?

- FPC制程中常见缺陷和解决方案

- PCB过孔为什么不能打在焊盘上?

- 柔性线路板三种主要功能叙述

您的浏览历史

阿里巴巴

阿里巴巴

新浪微博

新浪微博 腾讯微博

腾讯微博